超聲波汽車線束焊接機設備分析

汽車線束焊接機在生產工藝主要有搭接和成型:搭接是利用多根銅線與多根銅線搭接而成的;成型是利用超聲波振動所產生的物理效應將線頭結合起來。超聲波應用于汽車線束生產,是從歐美開始流行的,主要是超聲波焊接趨于零電阻。兩種技術比較:

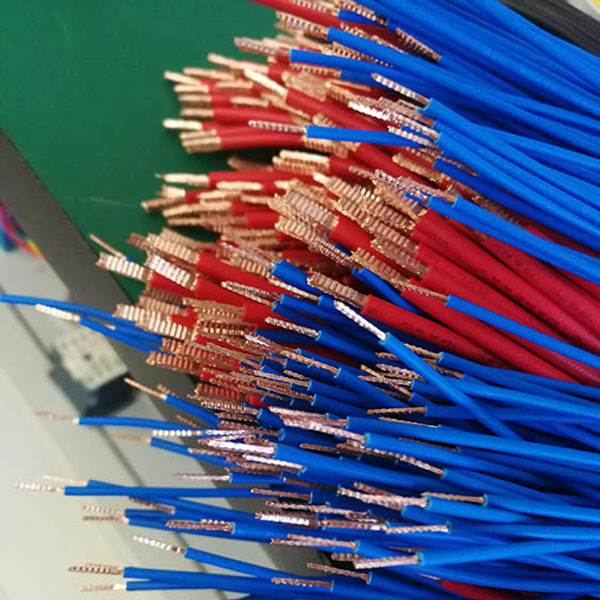

線束搭接樣品如下:

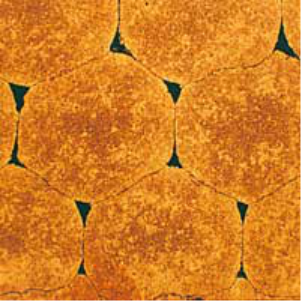

超聲波線束成型樣品如下:

1. 搭接 優點:

生產速度快;設備簡單;節能環保,焊接后導電性好;焊接性能穩定可靠。缺點:表面有一定的紋路,成本高。

2.成型 優點:

對銅線表面焊接氧化不敏感。缺點:表面有一定的壓紋,成本高。

二.國內合格產品:

無錫恒聲特超聲波焊接設備有限公司作為國內先進超聲波金屬焊接設備專業制造商,也推出了線束焊接機產品。

HST2020C超聲波線束焊機:

基本參數:①焊接線橫截面積為:0.35-15mm²;

②工作頻率:20 KHz;

③標稱功率容量 : 2000W

HST2020C超聲波線束焊機:

基本參數:①焊接線橫截面積為:1-20mm²;

②工作頻率: 20 KHz;

③標稱功率容量 : 2000W

HST2030C超聲波線束焊機:

基本參數:①最大焊接線橫截面積為:30mm²;

②工作頻率: 20 KHz;

③標稱功率容量 : 3000 W

HST2040C超聲波線束焊機:

基本參數:①最大焊接線橫截面積為:40 mm²;

②工作頻率: 20 KHz;

③標稱功率容量 : 4000W

HST2050C超聲波線束焊機:

基本參數:①最大焊接線橫截面積為:50 mm²;

②工作頻率: 20 KHz;

③標稱功率容量 : 5000 W

作為超聲波線束焊機而言,雖然生產的廠家不多,但都有一些技術細節的區分,下面就針對其中的一些技術細節做一下分析:

A.焊頭區別:

焊頭結構有兩種,一種是整體焊頭;一種是分體焊頭。整體焊頭被如下公司采用:TELSONIC、SCHUNK、TECHSONIC、恒聲特。分體焊頭被如下公司采用:AMTECH(BRANSON)、SONICS。分體焊頭其唯一優點是更換成本低,其他全是技術上的缺點了,如:兩種材質聲阻抗的不同造成的發熱;安裝扭力及端面接觸不好引致的發熱等。從技術角度出發,整體焊頭有不可比的優勢。整體焊頭的缺點就是更換成本高些;但美國銷售的分體焊頭的配件價格還是比恒聲特的整體焊頭價格高。

B.紋路區別:

紋路有兩種,一種是直條紋;一種是網紋。直條紋對于超聲波所引入的加速度能量是有更多的好處的。對于線束這種松散的結構,直紋和網紋對于焊接品質均能保證。但是,在線束焊接中,所有夾具和焊頭形成的是一個方框,而且彼此之間需要相對滑動,當紋路磨損產生時,網紋就體現出一些缺點了:容易夾線。直紋的設計是齒對齒的,磨損對于底部的縫隙影響小。網紋一般被AMTECH(BRANSON)、SONICS所采用。

C.聲能元件及結構區別:

AMTECH采用換能器+鈦焊頭+焊嘴結構,不帶變幅桿,固定方式采用端面+節點輔助固定。優點:體積小。缺點:鈦焊頭形狀奇異,當焊頭損壞后,裝拆是個麻煩事。

對于這些細節,恒聲特經過評估,采用的是整體焊頭及直條紋設計。我們和SCHUNK一樣,采用換能器+變幅桿+焊頭結構,固定方式不一樣。

對于線束機的使用,我們咨詢過很多用戶,看他們對于這些細節如何評判,結果是不確定的,我們估計是使用習慣問題吧。

對于線束焊接產品品質分析:1.檢驗標準 ; 2.焊接設備上如何分析:

首先,我們來看看什么樣的焊接效果才是理想效果(見左圖)。實際上,很多客戶有誤區:認為超聲波焊接是將所有電線壓成一個實體。這在技術上是能實現的,但有兩個副作用:A. 壓縮量比較大,減低拉力強度;B. 會需要較多的能量,會造成工件過熱,表象是發黑。

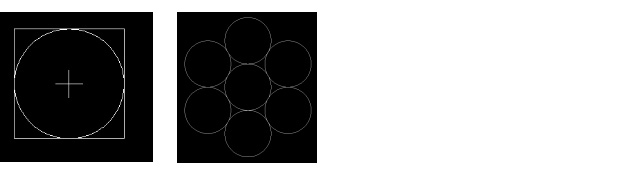

所以,焊接線與線之間的理想狀態是留有空余量的六角狀結構,下面就詳細分析一下具體的數值:

松散的線所表現出來的橫截面積是真實橫截面積的1.11-1.28倍(見左圖排列);通常超聲波焊接對產品的壓縮量一般為:0.8-0.9范圍;所以焊接出來成品的橫截面積基本為真實橫截面積的1.0-1.1倍范圍(測量時需考慮紋路深度的影響)。

1. 檢驗標準:

國家標準現在還沒有標準去針對于超聲波焊接的汽車線束;IPC/WHMA-A-620A(線纜及線束組件的要求及驗收),是我們能找到的關于超聲波焊接線束的標準資料,但該標準也只是作了外觀等非具體量化的標準約束。IPC標準主要內容:要求超聲波焊接的線束,寬厚比介于1:1和2:1之間;線材不得出現任何變色;③在加壓面可辨識股線的輪廓,但是沒有松散的股線。

外資及合資企業基本采用德國大眾標準VW60307-CN-2005

現在國內企業都是按德國大眾標準或自己制定企業的標準來檢驗產品,主要有兩個評判參數:1.拉力參數;2. 接觸電阻。

2. 焊接設備上如何分析:

超聲波線束焊機里有哪些參數調整、檢測及如何分析呢?可調整、檢測參數:壓力、焊接時間、焊接功率、焊接高度、焊接寬度。

焊接功率:焊接功率的確定首先根據所焊材料機械特性,材質越軟,需要的焊接功率越低;其次根據所焊線的橫截面積,橫截面積越大,代表焊接厚度越厚,考慮超聲波在焊接方向上的衰減,所以橫截面積越大,焊接功率越高。同一臺機器,在焊接3mm²和焊接25mm²線束時,焊接每平方大概功率是100W左右。

壓力:橫截面積越大,焊接壓力越高。

焊接寬度:根據IPC標準和德國大眾標準VW60307-CN-2005,線結寬厚比介于1:1和2:1之間。橫截面積越大,線結寬厚越接近2:1。所以當我們拿到一個線束產品時,首先根據這個規則確定焊接寬度;再根據寬度確定大致的焊接高度。焊接時間、焊接功率需根據所焊線橫截面積來試焊確定。

高度參數是重要的分析參數:當我們確定好焊接寬度后,根據前面的分析,高度值就可計算出來,分焊前與焊后高度,作為沒有焊之前是否缺線和是否焊接好的評判標準。質量分析,主要就指高度判斷;當然,焊接能耗和時間可以作為另外的約束參數,看是否超過范圍。一般做法:設定一個高度值(可計算和實際試焊決定),然后設定偏差值,當高度偏差超過范圍時,即可判定為不合格。焊前與焊后均是這樣。

3. 在評估超聲波設備的生產穩定性上,拉力及撕拉力cmk及cpk是評判設備穩定性的關鍵指標。需強調一點:歐美廠家形成的單線0.35平方撕拉力cmk評判標準值得商榷。

客服

客服